Není to úplně jako požádat o „čaj, Earl Grey, horké“ a nechat se vypít kouřící nápoj, ale téměř. "Začnete kresbou části, kterou chcete postavit, stisknete tlačítko a vyjde část," řekla Karen Taminger, technologická vedoucí programu NASA Fundamental Aeronautics Program.

Electron Beam Freeform Fabrication nebo EBF3150 vytváří části pro letadla - nikoli jídlo a pití - a používá k výrobě vrstvených kovových předmětů ekologický stavební proces. Tato technika by mohla revoluci v leteckém průmyslu a může mít uplatnění i pro budoucí kosmickou loď a lékařskou komunitu. Může být použit k výrobě malých, podrobných dílů nebo velkých konstrukčních kusů letadel.

EBF3150 pracuje ve vakuové komoře, kde je elektronový paprsek zaostřován na neustále se přivádějící zdroj kovu, který je roztaven a poté nanášen vrstvou po vrstvě na horní stranu rotujícího povrchu, dokud není část kompletní. Podrobný trojrozměrný řez částí je vložen do počítače zařízení a poskytuje informace o tom, jak by měl být díl sestaven zevnitř ven. To vede elektronový paprsek a příliv kovu k výrobě předmětu a vytváří jej vrstvu po vrstvě.

Komerční aplikace pro EBF3150 jsou již známy a jejich potenciál již byl otestován, uvedl Taminger s tím, že je možné, že během několika let budou některá letadla létat s částmi vyrobenými tímto procesem.

Použité kovy musí být kompatibilní s elektronovým paprskem, aby mohly být zahřívány proudem energie a krátce přeměněny na kapalnou formu. Hliník je ideální materiál k použití, ale lze použít i jiné kovy. Ve skutečnosti může EBF3150 zpracovávat dva různé zdroje vstupního kovu současně, a to buď jejich smícháním do jedinečné slitiny, nebo vložením jednoho materiálu do druhého, jako je vložení pramene skleněného vlákna do hliníkové části, umožňuje umístění senzorů v oblastech, které dříve nebyly možné, řekl Taminger.

Zatímco zařízení EBF3 testované na zemi je poměrně velké a těžké, byla vytvořena menší verze a úspěšně testováno letěním na tryskovém stroji NASA, který se používá k poskytování výzkumných pracovníků krátkým obdobím beztíže. Dalším krokem je ukázka hardwaru na Mezinárodní vesmírné stanici, řekl Taminger.

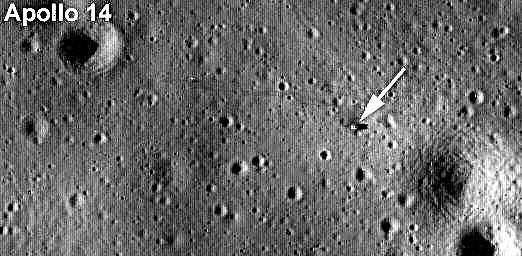

Budoucí měsíční posádky základny by mohly použít EBF3 k výrobě náhradních dílů podle potřeby, místo aby spoléhaly na dodávku dílů vypuštěných ze Země. Astronauti by mohli být schopni těžit krmivo z lunární půdy, nebo dokonce recyklovat použité přistávací fáze plavidla jejich roztavením.

Okamžitý a největší potenciál tohoto procesu je však v leteckém průmyslu, kde by hlavní strukturální segmenty dopravního letounu nebo kryty pro proudový motor mohly být vyrobeny za zhruba 1 000 USD za libru méně než konvenční prostředky, řekl Taminger.

Zařízení je šetrné k životnímu prostředí, protože jeho jedinečná výrobní technika snižuje množství odpadu. Za normálních okolností by výrobce letadel mohl začít s titanovým blokem o hmotnosti 6 000 liber a strojem ho rozdělit na část 300 kilogramů, což by zanechalo 5 700 liber materiálu, který je třeba recyklovat, a za použití několika tisíc gallonů řezné kapaliny použité v procesu.

"S EBF3 můžete sestavit stejnou část pomocí pouhých 350 liber titanu a stroj odjet pouhých 50 liber, abyste dostali část do její konečné konfigurace," řekl Taminger. "A proces EBF3 používá mnohem méně elektřiny k vytvoření stejné části."

Zatímco počáteční součásti pro letecký průmysl budou jednoduché tvary, nahrazující již navržené díly, budoucí součásti navržené od nuly s ohledem na proces EBF3150 by mohly vést ke zlepšení účinnosti proudového motoru, rychlosti spalování paliva a životnosti součástí.

"Je tu hodně síly, že si můžete sestavit svoji dílčí vrstvu po vrstvě, protože můžete získat vnitřní dutiny a složitosti, které nejsou možné při obrábění z pevného bloku materiálu," řekl Taminger.

Další informace naleznete v prezentaci Karen Taminger na EBF3150.

Zdroj: NASA